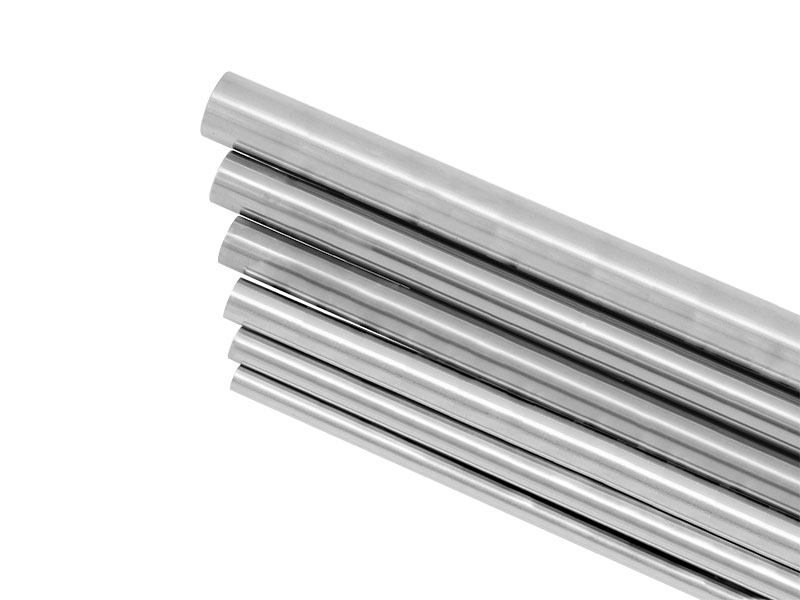

Abstract: Badania nieniszczące (NDT) mają kluczowe znaczenie dla oceny jakości i integralności spawana rura ze stali nierdzewnej bez powodowania u

Badania nieniszczące (NDT) mają kluczowe znaczenie dla oceny jakości i integralności

spawana rura ze stali nierdzewnej bez powodowania uszkodzeń samych rur. Można zastosować różne metody NDT, w zależności od konkretnych wymagań i rodzaju badanej wady. Oto typowe metody NDT i etapy przeprowadzania NDT spawanych rur ze stali nierdzewnej:

Kontrola wzrokowa (VT):

Rozpocznij od oględzin w celu zidentyfikowania wszelkich oczywistych wad powierzchni, takich jak pęknięcia, nieciągłości, niepełne wtopienie spoiny lub niewspółosiowość.

Użyj odpowiedniego oświetlenia, narzędzi powiększających i list kontrolnych inspekcji, aby pomóc w badaniu.

Badanie penetracyjne cieczy (PT):

Oczyść powierzchnię spawanej rury ze stali nierdzewnej, aby usunąć wszelkie zanieczyszczenia lub pozostałości, które mogłyby zakłócać test.

Nałożyć na powierzchnię ciecz penetrującą, pozwalając jej wniknąć w pęknięcia lub defekty powierzchni.

Zetrzeć nadmiar penetranta i nałożyć wywoływacz, który wyciągnie penetrant z ubytków i uwidoczni je.

Sprawdź powierzchnię pod kątem obecności oznak wskazujących lokalizację defektów.

Badanie cząstek magnetycznych (MT):

Oczyść powierzchnię spawanej rury ze stali nierdzewnej, aby usunąć wszelkie zanieczyszczenia.

Nałóż na powierzchnię cząstki magnetyczne, które będą gromadzić się w miejscach uszkodzeń powierzchniowych lub przypowierzchniowych.

Wystawić obszar na działanie pola magnetycznego i sprawdzić go w odpowiednich warunkach oświetleniowych, aby wykryć oznaki defektów.

Badania ultradźwiękowe (UT):

Użyj przetwornika ultradźwiękowego, który emituje fale dźwiękowe o wysokiej częstotliwości i wykrywa echa odbite od wewnętrznych i zewnętrznych powierzchni rury ze stali nierdzewnej.

Zastosuj środek sprzęgający (zwykle żel lub wodę), aby zapewnić dobry kontakt akustyczny pomiędzy przetwornikiem a powierzchnią rury.

Interpretuj sygnały ultradźwiękowe, aby zidentyfikować obecność, rozmiar i lokalizację defektów wewnętrznych lub podpowierzchniowych.

Badania radiograficzne (RT):

Użyj promieni rentgenowskich lub gamma, aby przejść przez rurę ze stali nierdzewnej.

Detektor filmowy lub cyfrowy po przeciwnej stronie rejestruje zmiany promieniowania spowodowane grubością materiału i obecnością defektów.

Powstały obraz radiograficzny może ujawnić defekty, takie jak porowatość, brak wtopienia i pęknięcia.

Testowanie prądem wirowym (ET):

Przepuść prąd przemienny przez cewkę, tworząc pole elektromagnetyczne.

Pole elektromagnetyczne indukuje prądy wirowe w rurze ze stali nierdzewnej i wykrywane są zmiany w prądach wirowych.

Zmiany prądu wirowego mogą ujawnić defekty, takie jak pęknięcia, korozja i różnice w grubości ścianek.

Badania radiograficzne (RT):

Użyj promieni rentgenowskich lub gamma, aby przejść przez rurę ze stali nierdzewnej.

Detektor filmowy lub cyfrowy po przeciwnej stronie rejestruje zmiany promieniowania spowodowane grubością materiału i obecnością defektów.

Powstały obraz radiograficzny może ujawnić defekty, takie jak porowatość, brak wtopienia i pęknięcia.

Testowanie prądem wirowym (ET):

Przepuść prąd przemienny przez cewkę, tworząc pole elektromagnetyczne.

Pole elektromagnetyczne indukuje prądy wirowe w rurze ze stali nierdzewnej i wykrywane są zmiany w prądach wirowych.

Zmiany prądu wirowego mogą ujawnić defekty, takie jak pęknięcia, korozja i różnice w grubości ścianek.

Badania ultradźwiękowe (UT):

Użyj przetwornika ultradźwiękowego, który emituje fale dźwiękowe o wysokiej częstotliwości i wykrywa echa odbite od wewnętrznych i zewnętrznych powierzchni rury ze stali nierdzewnej.

Zastosuj środek sprzęgający (zwykle żel lub wodę), aby zapewnić dobry kontakt akustyczny pomiędzy przetwornikiem a powierzchnią rury.

Interpretuj sygnały ultradźwiękowe, aby zidentyfikować obecność, rozmiar i lokalizację defektów wewnętrznych lub podpowierzchniowych.

Badania radiograficzne (RT):

Użyj promieni rentgenowskich lub gamma, aby przejść przez rurę ze stali nierdzewnej.

Detektor filmowy lub cyfrowy po przeciwnej stronie rejestruje zmiany promieniowania spowodowane grubością materiału i obecnością defektów.

Powstały obraz radiograficzny może ujawnić defekty, takie jak porowatość, brak wtopienia i pęknięcia.

Testowanie prądem wirowym (ET):

Przepuść prąd przemienny przez cewkę, tworząc pole elektromagnetyczne.

Pole elektromagnetyczne indukuje prądy wirowe w rurze ze stali nierdzewnej i wykrywane są zmiany w prądach wirowych.

Zmiany prądu wirowego mogą ujawnić defekty, takie jak pęknięcia, korozja i różnice w grubości ścianek.

Badanie emisji akustycznej (AE):

Badanie emisji akustycznej wykrywa i rejestruje związane z naprężeniami, przejściowe fale akustyczne powstające w wyniku rozszerzania się lub kurczenia defektów mikrostrukturalnych w rurze ze stali nierdzewnej.

Metodę tę często wykorzystuje się do monitorowania zachodzących zmian w materiale.